| *ご注意ください。このページは一部の調達関係者を怒らせる可能性があります…… サプライヤ指導の方法 事務系社員がとくに苦手とする現場知識を5時間で習得。 ものづくりの基本から、工場原価や工程把握にいたるまで。 机上で電卓を叩き、商談するだけの調達担当者に ならないための、超・実務講座。 「工場の見方・改善指導入門」をお聞きいただけませんか" 1月18日 PM4時30分

端的にお話します。 私が、もうセミナーをやめてしまったコンテンツがあります。それが今回、お話しする「工場の見方・改善指導入門」です。それをなぜやめてしまったかをお話する前に、そもそもこの「工場の見方・改善指導入門」セミナーを開始したのかをお話しさせてください。 事務系社員のものづくり知識が もちろん、調達・購買の業務をやりたくて入社したのではないかもしれません。ただ、それにしても、あまりに調達・購買担当者がものづくりの知識に乏しいように感じていたのです。 先輩社員から、現場をどうやって見たらよいのか

私の考えでは、調達担当者における「工場の見方」は ここで、「この考えかたが間違っている」「そんなことよりもやはり純粋な現場学が大切だ」と思われるかたは、これ以上ご覧になる必要はありません。そのお考えも尊重します。 さて、これ以上ご覧になっているかたは、とりあえずご理解いただいたものとして先に進めます。 そこで、私の講義では、現場で働いていらっしゃる方々や、そして機械設備などをいかにして査定するかを学んでいただきます。それって原価セミナーじゃないか、と思われるかもしれませんね。 もしこれを読んでいるのが新人のかた、あるいは転入者であれば、あなたは何も悪くありません。学習機会がなかった、あるいは環境が問題だっただけです。 もし私がお役に立てる可能性があれば、これ以降も聞いてください。 そこで私は、原価やコストからはじめ、工場全体を見渡せるようなコンテンツを語りはじめました。ただ、原価とコストだけではありません。それらを前提に据えるといっても、あくまで「工場」ですから、ものづくりの知識もたくさん盛り込んでいます。

現場に根付いた愚直な知識を必要とする企業 と思い至りました。それゆえに、すべてのひとにたいして語ることをやめてしまったわけです。 そこでこれから、。 27冊(2016年1月時点)の著作を持つ坂口孝則の…… を説明します。 私は、これらをDVDの形でみなさんにすべてお伝えしようと思います。 セミナー資料はすべて、現場で培った内容のエッセンスを濃縮したものです。現場で実際に問題と格闘している坂口孝則が講師を務めたものです。周辺知識もふんだんに語り、視聴者が知識を定着できる工夫をほどこしています。 このDVDでは、何をお伝えするのか セミナーのアジェンダは次の通りです。なお、たっぷり話したため、DVDは4本となり、資料は本編が80ページもあり、補足資料を含めると90ページほどの内容になっています。

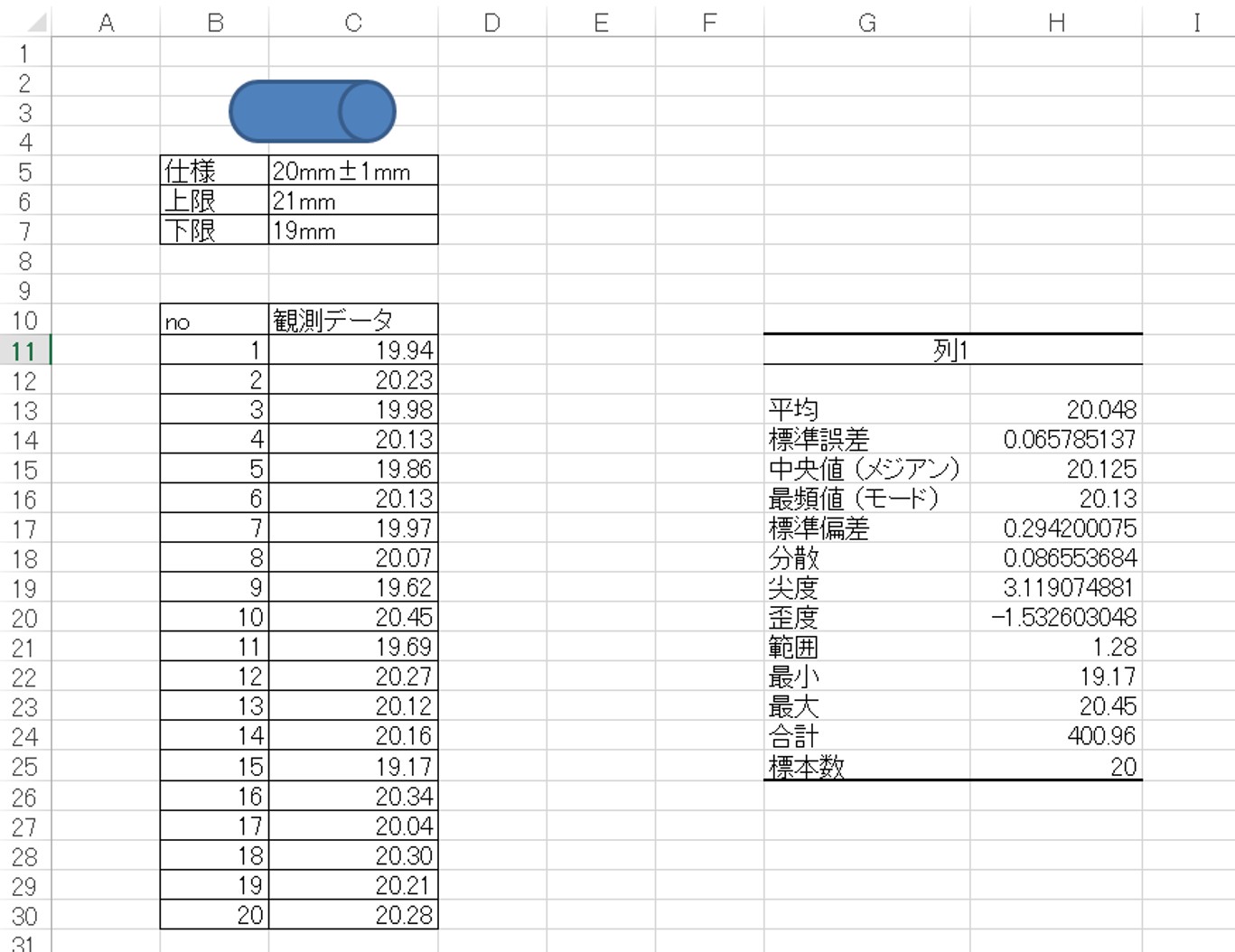

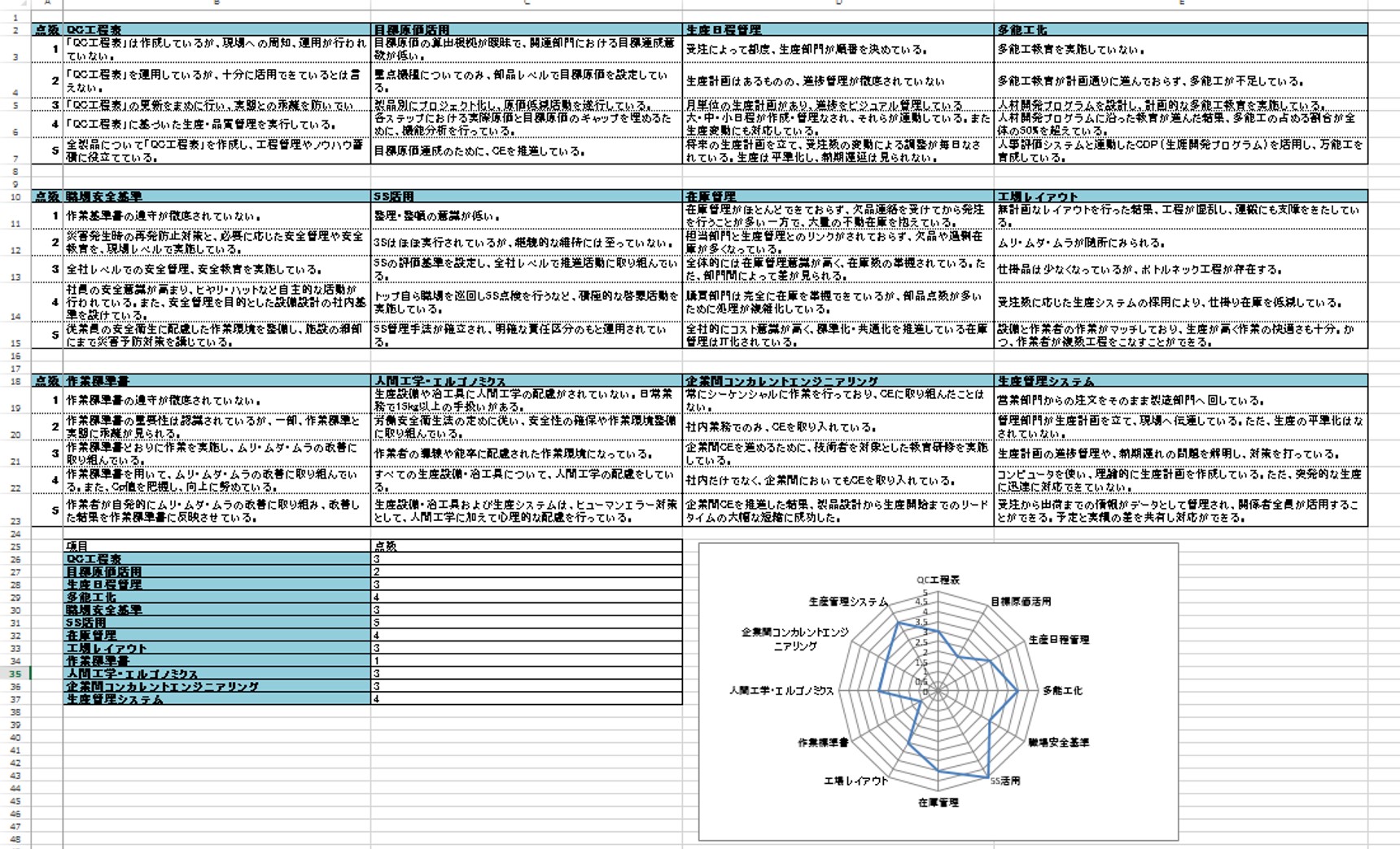

DVDタイトル:「工場の見方、改善指導入門セミナー」DVD DVD概要: 第1講.日本の工場の現状と工場・生産の分類 日本では「垂直統合」という言葉が有名ですが、そのなかで、それぞれのサプライヤ工場の位置づけを説明します。 また、工場と一口にいってもすべてのサプライヤー工場がアッセンブリを主とするわけではありません。それに、すべての工場が少量多品種ではありませんし、逆の大量少品種生産でもありません。そこで、ここでは、サプライヤの生産分類をきっちりお伝えすることによって、次の講への橋渡しをします。 さらに、見込み生産や完全受注生産などの生産形態分類や、在庫の持ち方も工場を特徴づけるものです。それらの分類と把握を行い、調達担当者としてサプライヤ工場を見る際の、気をつけなければいけないことをお話します。 第2講.工場原価の基礎 まず工場原価を考える際に、二通りの原価を分けて考える必要があります。それは「固定費」と「変動費」という分類です。固定費というのはいわば工場作業者のような労務費を中心とした固定的なコストです。そして、変動費は、工場が生産に使う材料や外注費などを指します。この固定費と変動費の理解が原価のみならず、サプライヤ工場全体を見るときに役立ちますので、ここではしっかり押さえていただきます。 かつそれを工場見学の後に、実際の見積もりを削減するところまでつなげなければいけません。工場見学で見たものをいかに実際のコスト削減につなげていくか。そこは、教科書的な原価の計算だけではなく、どこまでも実務的にサプライヤ工場の原価を削減するために考えなければいけない話をしていきます。 さらに、私たち調達担当者は、サプライヤのVA・VE等の改善指導もしなければいけません。現状の工場は一見したところ、原価が安いように見えます。ただし、真の意味でコスト競争力を発揮している工場かどうかはわかりません。実際に強い工場は、どのようなコスト構造をもっているか、それを原価計算から解き明かしてみようというのがここの趣旨です。 第3講.サプライチェーンと多工程工場の視覚的把握 その際に活用できるのが、「バリューストリーミングマップ」です。この「バリューストリーミングマップ」は、A4の白紙などにサプライヤの工程をまるまる書き写すことで、全体像を認識しようというものです。これまで、製品工程を見ていても、その工程間のつながりがあまりわからない、というのが一般的な調達担当者の感想でした。それをいくつかのルールに従って、1枚の紙にサプライヤ製品が出来上がるまでの工程を見える化していこう、というのがこのバリューストリーミングマップの要諦です。 そしてバリューストリーミングマップを作ることができれば、そのマップからどの工程がネック(ボトルネック)になっているのかを見つけられます。さらに、そのボトルネックを改善指導のきっかけにすることができます。 第4講.工程にまつわる各種定性的指標と改善 ここでは5Sなどを通じて、定性的なれど、サプライヤ工場を強くするやり方についてご説明していきます。あえて、偽悪的に申しておきますが、やはり調達担当者としてはサプライヤーがなぜ5Sを徹底するかというと、やはり最終的にはコスト安に繋がるためです。そこで、コスト競争力を発揮していただくための5Sのあり方とは何か、そして具体的に5Sの何をチェックすべきなのか。これらを説明していきます。 同時に、現在、サプライヤーは法令や社会的責任を果たすことが義務です。それらを守らなければ、突然、業務停止に陥り、供給がストップしてしまうことがありえます。したがって、安全や保全というものを踏まえて、ここではトータルな環境管理を説明していきます。 第5講.工程にまつわる各種定量的指標と改善 有名な、「トータルプロダクティビティメンテナンス」(TPM)の生産性指標がもつ意味を説明します。たとえばみなさんは「設備総合効率」だとか「良品率」などの単語を曖昧に使ってはいないでしょうか? もちろん、企業ごとに定義は微妙に異なりますが、正式な定義を知っておいて損はありません。 そして次にサプライヤのアッセンブリラインを見るときに重要な「編成効率」、そして「バランスロス」という考え方をご説明します。これは作業者の配置がいかに効率の良いラインかを見るものです。これがライン改善の定量的な指標となりえます。 「バランスロス」とはその編成効率に対してどれくらい時間的なロスを生じているか。パーセンテージとして表現したものです。 ならびに、製造業の場合は正しい寸法公差で製品生産するのが基本となりますので、それを見るためにCp値などを見ます。その計算と意味や意義について説明します。 ■ 講師プロフィール しかも、さらにおまけがあります  1.Cp値計算ファイル まず一つ目はCp値を計算するファイルです。Cp値そのものは、なかなか調達購買担当者が独自で計算することはないと思われています。しかし、たとえばサプライヤから日々の抜き取りサンプルを1個ずつ入手できれば、それだけで1ヶ月で20から30のサンプルを入手できます。それでCp値をはかるいうことができます。このExcelファイルは生産実績から標準偏差を計算できるファイルであり、そこからCp値を計算自動的にします。  2.工場診断評価基準 そして、もう一つは工場監査をする際に、いかにして得点をつければよいのか、ものづくり系だけではなくシステムだとか設計部門と連携などを含め、トータルで診断できるような工場診断ツールです。これは監査時に使えるでしょう。そして、得点をつけると、自動的にレーザーチャートになるツールですからこれをそのままサプライヤへの提示資料にもできるはずです。 3.工程チェックVAVE提案リスト そして三つ目は、サプライヤーの工場を視察するときに、とくにその理由がコスト削減だった場合、どんな観点から見ればいいかをまとめた資料です。この資料は、これまで私が経験上、コスト削減のためにあらゆる観点を考え抜いて作った資料です。 単にコスト削減のネタは、工場の生産現場だけにはとどまりません。その生産現場の効率だけではなく、いかにそもそも安くなる設計をしているのか、その原材料は安価に購入することができているか、そしてもちろん工場の生産技術は適切か、などなど。考えられるほぼすべての観点を網羅したものです。 4.工程改善サプライヤー説明資料案 最後に提示するのが、サプライヤからVAとかV E提案を提出してもらうための説明資料です。これまで述べたように、調達担当者が本来はVAだとかVEのネタを探すべきです。しかし実際には、サプライヤからアイデアを出してもらったりだとか、あるいはサプライヤがやりたいVA案等にゴーサインを出すケースが多いかもしれません。 その実情を踏まえて、いかにサプライヤから自発的にVAやVEを提示させ、展開していくのか。それが重要です。サプライヤを説得して、こちら側に協力的な姿勢を見せてもらうための資料です。これを使うことによって、あまり意味のないようなVAかVE提案を抑止することもできますし、むしろサプライヤ社内展開を容易にする効果もあります。 しかも、さらに、さらに、特典動画もつけました そして最後に「工場見学”ここだけ”」というコーナーを設けています。 ここで私は、文字どおり「時間がなかったら、ここだけ見ろ」とDVDで説明しています。最低限でも工場見学のときに注目すべきポイントについてまとめたものです。作業者の動作、在庫の置き方……。 かなり私は熱く語っています。なかには「サプライヤの工程改善なんてどうでもいい」という調達担当者がいます。彼らの生産性はどうであれ、自分たちに安い見積もりを出してくれれば、それだけでいいという考え方です。しかしそれでは真のWin-Win の関係とはなりえないでしょう。 「彼らも儲かる。そして同時に自分たちも儲かる」という果てにしか、真の調達改革はありえないはずです。そしてその手段も強引ではなく、ちゃんと論理だった、かつ理屈だった方法が求められている、と私は信じています。 このような考えに賛同いただける方は、このDVD に満足いただける可能性が極めて高いでしょう。 みなさんの購買改革を応援します! 今回は、工場の見方や、原価、そして改善指導のきっかけとなる知識をお話するものです。ただ、それでも不安の方々はいると思います。私は、調達担当者として、自動車業界や電機業界の経験があります。そして、コンサルタントとして、重電や小売、製薬、建築・建設にも関わってきました。とはいえ、講師が語る内容について、「役にたたなかったらどうしよう」と思われているかもしれませんね。 そこで、今回はさらにご提案いたします。 「このDVDが役に立たなかったらどうしよう」 このDVDは完全返金保証をつけています。DVDをせっかくご購入になり、かつご覧になったにもかかわらず、ご不満だとします。その際は、こちらの担当者にご連絡いただければ、ご購入費はすべてご返金します。もちろん振込手数料はこちらが負担します。 最低限のお願いとして、教材はご返却ください。しかも、ご不満の理由だとか、ああだこうだと聞くことはありません。何もお聞きせずにご料金だけご返金します。ご返金先の口座番号と、口座名をこちらの担当者に教えていただければと思います。 また、もちろんその際は領収書の発行ができませんこと、あらかじめご了解ください。おなじく会社からお申し込みにもかかわらず、個人口座への返金お振り込みも、社費流用の可能性があるためご遠慮ください。 お申込みについて おそらく多くの方は会社の経費でご購入になると思います。このような言い方は失礼かもしれませんが、会社のお金で学ぶことができるのは、最高のチャンスです。なにもあなたに失うものはありません。あとは楽しんでご覧いただくだけです。

それでは繰り返しとなりますが、これまで書いた内容について最後の一言を申しあげます。 このDVDはセミナー自体を封印した内容です あとはみなさまの決断を信じております。 1月18日PM4時30分

|